-

首页

-

产品中心

云端产品

-

解决方案

行业资讯

- · 车联网有了新“方向盘”:技术路线图发布,定调5G与V2X协同发展

- · 安全驾驶的未来:激光雷达驱动防撞系统百亿美元市场

- · 首批L3级自动驾驶试点落地,中国自动驾驶步入“责任驱动”新阶段

- · 滨州发布低速无人驾驶管理新规,赋能城市智能转型与产业升级

- · 万物互联,智行未来:车联网(V2X)重塑出行新生态

- · L3级自动驾驶“开闸”:一场重构汽车产业生态的序幕

- · 自动驾驶卡车的未来盈利模式和趋势,这家公司悄然发力

- · 突破千辆规模与单车盈利,国内自动驾驶出租车商业化进入关键赛段

- · 车载网关全场景适配能力:助力迈向商业化运营

- · 无人驾驶重构物流体系:全链路运营驱动技术、政策与能源生态协同升级

-

四信云

-

关于我们

-

技术支持

三年冲刺200座智能工厂!四信打造工信部认证的“数字工厂”样板

公司新闻 | 2025-08-11 11:04:35

近日,工信部等八部门联合印发《机械工业数字化转型实施方案》(以下简称《方案》),明确提出“加快智能制造、推动绿色低碳、强化数据驱动”三大核心任务。作为国内领先的物联网解决方案提供商,四信凭借其全资工厂数字化转型项目,成为政策落地的标杆案例,为机械行业数智化升级提供可复制的实践范本。

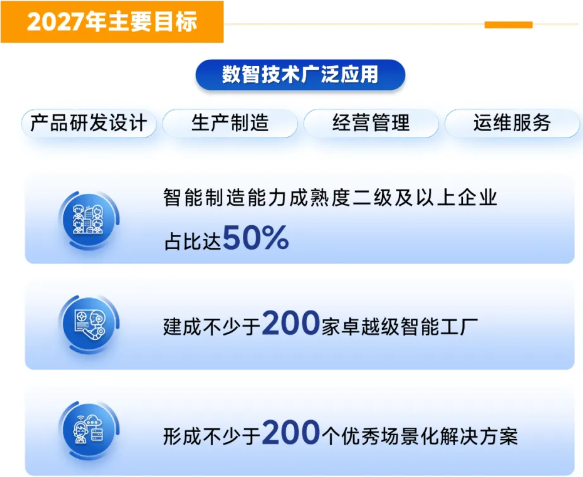

政策驱动:机械工业数智化转型进入快车道

《方案》提出,到2027年,数智技术在产品研发设计、生产制造、经营管理、运维服务等环节广泛应用,智能制造能力成熟度二级及以上企业占比达50%,建成不少于200家卓越级智能工厂,带动机械企业研发设计、生产制造、供应链管理数字化智能化水平稳步提升;培育一批既懂行业又懂数字化的系统解决方案供应商,形成不少于200个优秀场景化解决方案,服务能力显著增强。

《方案》聚焦智能装备创新、智能制造扩面、智慧服务拓展三大领域,强调5G、人工智能等新一代信息技术与工业场景的深度融合。其中,5G RedCap技术因其低成本、低功耗、高可靠的优势,被列为工业无线传感、视频监控等场景的核心支撑技术。

响应政策:筑牢机械设备健康基石

根据《方案》要求,到2027年机械工业规上企业需全面普及数智技术,其中智能制造能力成熟度二级及以上企业占比需达50%,并建成200家以上卓越级智能工厂。这一政策导向明确要求企业从传统被动维护转向主动预测性维护。

传统工业设备依赖人工巡检或有线监测的模式,难以满足政策对“降本增效、安全生产”的硬性要求——实时性差导致故障漏检、布线繁琐制约产线灵活调整,更无法适配数字化生产对全流程数据可视化的需求。而基于多传感器融合的四信预测性诊断系统,通过振动、声音、磁通量、温度等多维度数据实时捕捉设备早期故障特征,依托边缘AI与云端数字孪生技术实现故障精准预警,既响应了政策对“设备状态透明化、维护决策智能化”的转型要求,更从源头规避设备突发停机风险,为企业筑牢数字化生产的安全底座。

智能制造:实现工业数据采集刚需

在迈向2030年的征程中,《方案》设定了更为宏伟的目标,机械工业规上企业要基本完成一轮数字化改造,重点企业的产业链供应链上下游需实现数据互联、共享协同。

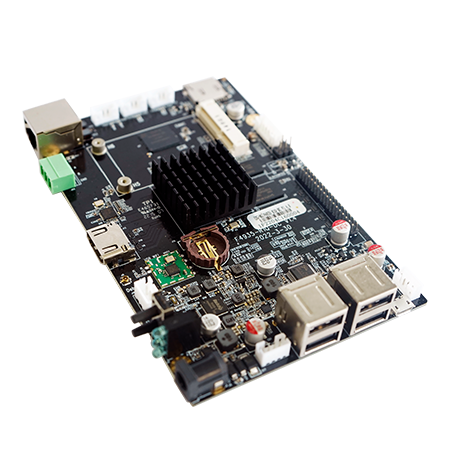

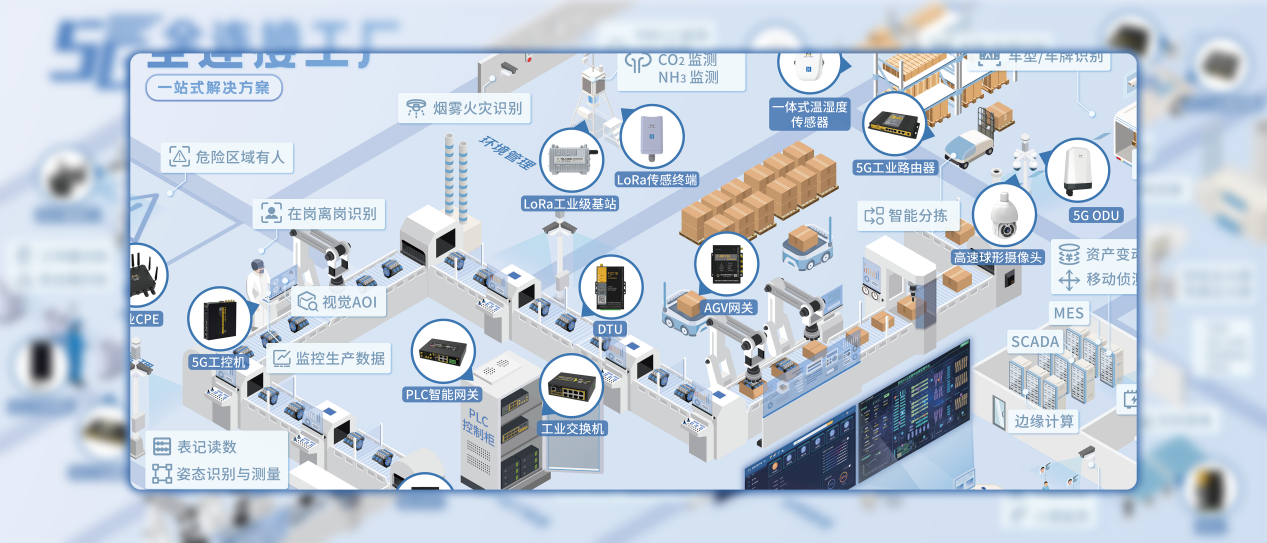

然而,工业现场普遍存在设备接口不统一、通信协议各异、多源异构数据难以高效整合的痛点,成为政策落地的核心瓶颈。四信持续深耕工业数采领域,通过前沿的物联网、大数据、人工智能等技术,构建全连接工厂解决方案。该方案凭借丰富的硬件接口(RS232/RS485/IO/ADC等)、多协议兼容能力(支持私有协议、LoRaWAN、CLAA等)及工业级稳定设计,可无缝对接AGV小车、机械臂、变压器、冷却塔等关键设备,实现振动、温度、磁通量等全维度数据的实时采集与边缘预处理。其无线部署特性有效破解传统布线成本高、改造周期长的难题,完美契合政策“低成本推进智能化改造”的路径要求,为企业构建设备全生命周期数字孪生体系筑牢数据基座。

绿色低碳:数字技术驱动节能革命

响应《方案》中“绿色低碳转型”部署,四信智能AI读表器识别技术,实现水、电、气、液等能耗数据的全维度实时采集。通过AI算法对能耗数据进行深度分析,建立精准的能耗数字画像,成功定位高耗能环节,推动原料成本显著降低。

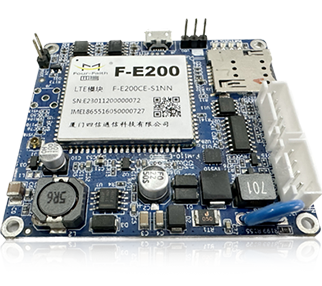

同时,RedCap技术为传统生产车间提供了经济高效、灵活可靠的连接方案,通过内置四信5G RedCap摄像头或5G RedCap工业网关,实时且精准地采集诸如车间、冷库、仓库内的温度、湿度、敏感气体(甲烷、一氧化碳、硫化氢、二氧化硫、甲醛等气体)关键数据。依靠这些数据,管理者可随时掌握生产环境状况,提前发现潜在隐患,及时调整生产工艺,提升整体运营质量与效益,让工业生产更加科学、有序、高效地开展。

四信数字化方案:打造可复制的转型模版

四信方案的核心价值,在于验证了《机械工业数字化转型实施方案》的落地可行性。其创新构建的 “平台+场景+生态”模式,涵盖智能运维、安全生产、能耗管控等九大标准化场景,尤其在AI烟火识别、危险行为预警等安全管理领域达到国际先进水平。

在政策指引与技术创新的双轮驱动下,四信正携手产业链合作伙伴,将成熟的转型经验推广至装备制造、汽车零部件等更多机械工业细分领域。正如《方案》所期许的——当标杆工厂的“智慧星火”燎原成势,中国机械工业的数字化革命必将迎来质变跃升。

厦门四信通信科技有限公司(版权所有)闽ICP备08106834号-1 ©2008-2026  闽公网安备

35021102001059号

闽公网安备

35021102001059号

关注我们